Building Automation System (BAS) Architecture: Fondasi Utama Gedung Pintar

Perkembangan teknologi gedung pintar (smart building) semakin pesat seiring meningkatnya kebutuhan akan efisiensi energi, keamanan, dan kenyamanan. Di balik operasional […]

Perkembangan teknologi gedung pintar (smart building) semakin pesat seiring meningkatnya kebutuhan akan efisiensi energi, keamanan, dan kenyamanan. Di balik operasional […]

Dalam dunia konstruksi dan teknik material, besi adalah salah satu bahan paling vital. Dari rangka gedung, jembatan, hingga komponen mesin, […]

Dalam dunia konstruksi, beton dianggap sebagai material paling andal karena sifatnya yang kuat dan tahan lama. Namun, meskipun memiliki ketahanan […]

Baja dikenal sebagai material utama dalam banyak bidang, mulai dari pembangunan infrastruktur hingga produksi kendaraan. Sifat mekanis baja seperti kekuatan, […]

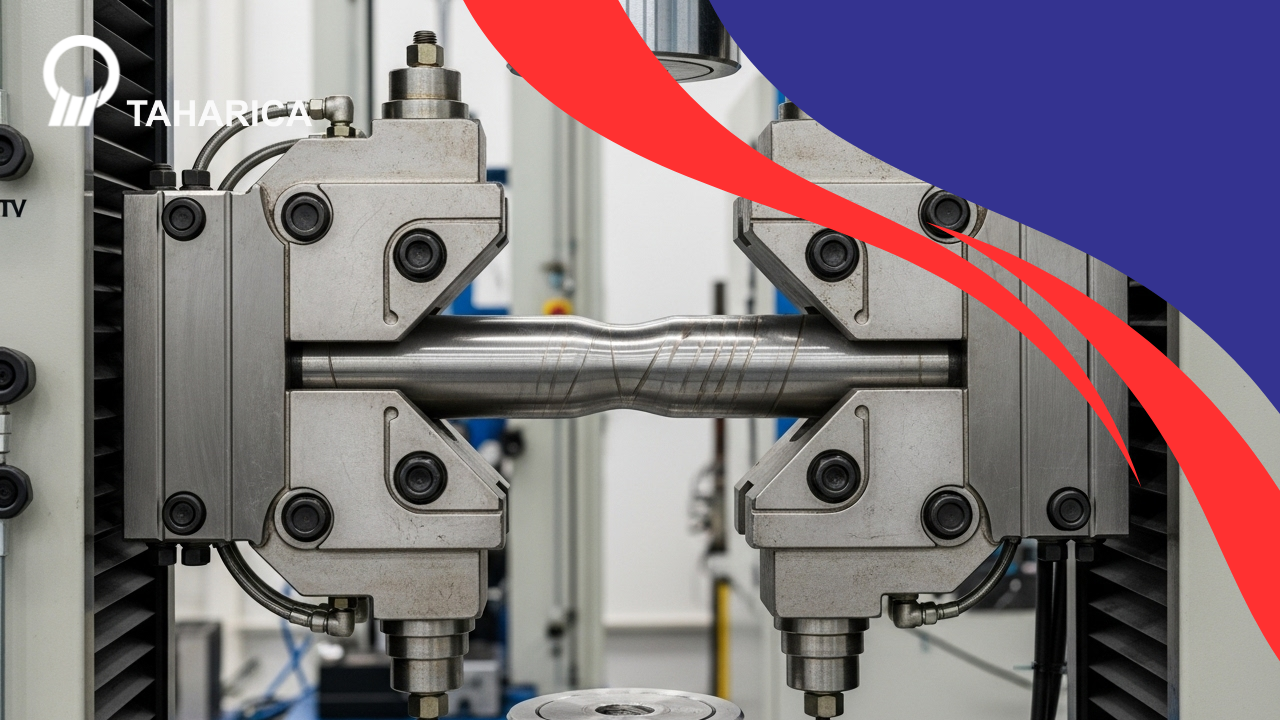

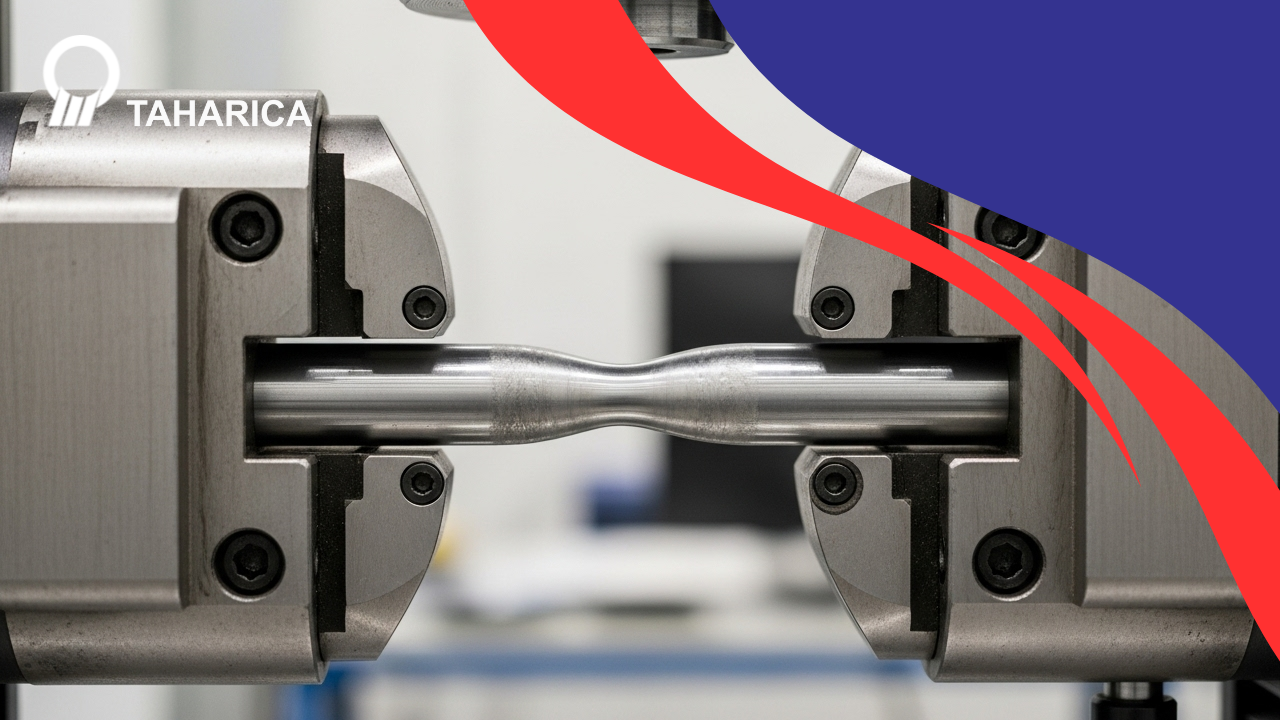

Uji tarik adalah metode pengujian material yang paling umum digunakan dalam industri manufaktur dan konstruksi. Tujuan utamanya adalah mengukur kemampuan […]

Dalam dunia rekayasa material, pengujian mekanis berperan penting untuk memastikan kualitas produk sebelum dipasarkan. Salah satu metode yang paling sering […]